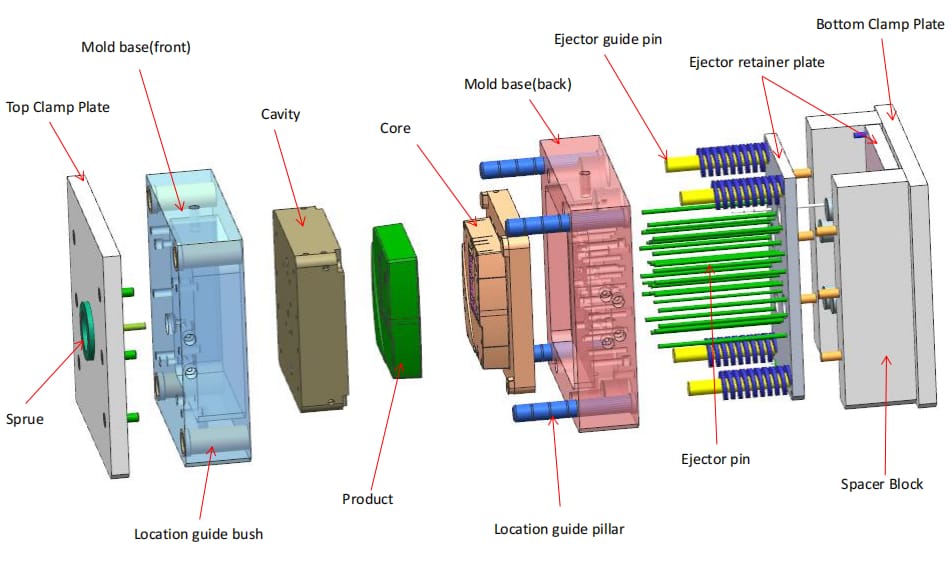

Mga Bahagi ng Plastic Injection

detalye ng Produkto

Pagsusuri ng Proyekto:

Pagkatapos makatanggap ng mga 3d na drawing at mga kinakailangan mula sa mga customer, susuriin ng aming engineer team ang mga istruktura at dimensyon nito upang talakayin at isaalang-alang kung paano idisenyo ang amag (tulad ng injection gate, pin, draft angle atbp.)

Proseso ng Produksyon:

1. Clamping:

Ang tool ay nagsasara, na nagpapahiwatig ng pagsisimula ng ikot ng paghuhulma ng iniksyon.

2. Iniksyon:

Ang mga polymer granules ay unang tuyo at inilagay sa tipaklong, pagkatapos ay ipapakain sila sa bariles, kung saan sila ay sabay-sabay na pinainit, pinaghalo at inilipat patungo sa amag sa pamamagitan ng isang variable na pitch screw.Ang geometry ng tornilyo at ang bariles ay na-optimize upang makatulong na palakasin ang presyon sa mga tamang antas at matunaw ang materyal.

3. Paglamig:

Matapos mapuno ang lukab ng tool, dapat pahintulutang lumamig ang dagta.Iniikot ang tubig sa tool upang mapanatili ang pare-parehong temperatura habang tumitigas ang materyal.

4. Ejection

Habang lumalamig ang materyal, ito ay muling nagpapatibay at nagiging hugis ng amag.Sa wakas, ang amag ay bubukas at ang solid na bahagi ay itinulak palabas ng mga ejector pin.Ang amag ay magsasara at ang proseso ay paulit-ulit.

5. Pakete

Ang mga natapos na produkto ay iimpake sa pamamagitan ng paggamit ng plastic bag at ilalagay sa mga karton.Ang mga espesyal na kinakailangan sa packaging, ay maaari ding ipasadya ayon sa mga pangangailangan ng mga customer . Upang ang bawat produkto ay maihatid sa mabuting kondisyon.